新能源汽车的制造一方面与传统汽车的制造在制造工艺和装备上有传承关系,另一方面由于新能源汽车采用了新的动力来源和驱动系统以及相应的控制系统,在制造上又与传统汽车在生产工艺设备上存在很大差异。

1整车制造及总装

新能源汽车在整车车身的制造上,与传统汽车的车身差别不大,通常还是需要冲压、焊装及涂装等工艺及相应的设备和输送装置等。

在总装配工艺流程中主要的变化是需相应地安排电池、电动机、电控装置及高压线束等新增零部件的装配以及电动空调、电动助力转向系统等电驱动的其他汽车零部件的装配工序和相应的工装。

在整车检测上,新能源汽车工艺与装备和传统汽车有明显差别。一般说来,整车检测涉及到汽车主要功能、性能检验的各个方面。新能源电动汽车新增了电驱动系统及高压电系统的检测等,加强了电性能和电安全性的检测(见图1)。

图1整车制造及总装

图2交流感应电动机结构

2电动汽车动力总成系统

电动汽车动力总成的关键制造技术主要体现在电动机系统、电池系统以及电控系统的制造上。与传统汽车相比,电动汽车装配线的工艺变化最为突出。

在电动汽车中,电动机系统涉及到电动机控制系统、机械减速及传动装置等部件的制造,以及电池模组和电池包的装配工艺。

1)电动机,交流感应电动机结构如图2所示。

涉及到电动机壳体加工、后端盖加工、电动机整体装配加工和转子加工。

德国Grob公司是全面投身于“电动汽车”领域的制造商之一,重点是电动机的基本组成部分,如前述三个主要零件,新型高度灵活的伺服控制机床用于电动机部件定子和转子的量产。

特别是定子生产中,有多种将铜线圈入定子槽的制造工艺。Grob公司产品线包含了电动机整个制造过程,从波绕技术到Hairpin线成型工艺再到扇绕技术,电动机的核心过程是将铜线卷入定子的过程。

图3电动机转子轴制造系统

转子轴变化的工艺有感应、淬火、硬加工及内齿轮磨削等,目前汽车电动机已经成为整车厂投资的热点。电动机转子轴制造系统如图3所示。

2)机械减速及传动装置,机械减速及传动装置涉及到同步衬套、齿轮和差速器等变化的生产工艺,主要涉及磨削、滚齿及焊接等工艺。

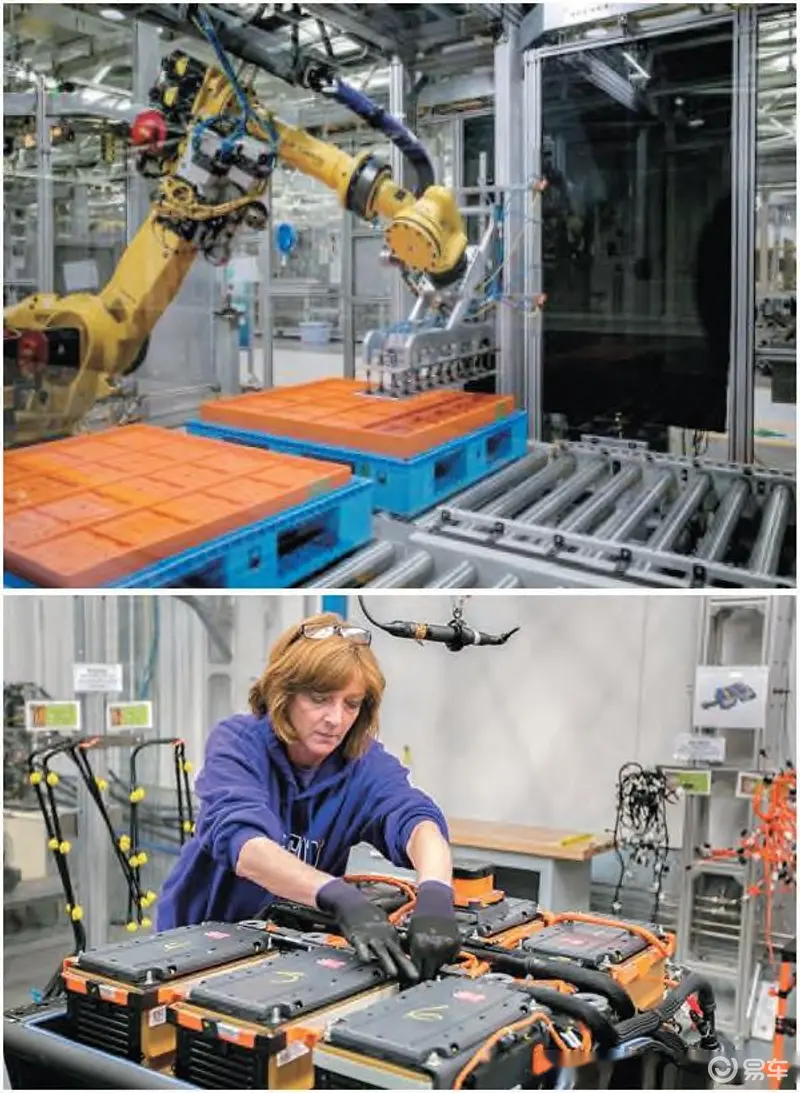

3)电池装配线,目前,大部分车企都在投资建电池工厂,高自动化、数字化及拥有先进技术的现代化工厂正在规划中。

动力电池组装自动化生产主要包括分配组工艺、自动焊接工艺、半成品组装工艺、测试工艺、PACK检测工艺以及PACK包装工艺。

图4电池装配线工艺流程

典型工艺流程为:壳体组装或焊接-电池模组入箱-电气线路及零件安装(安装线束,安装BMS系统等)-在线电气测试-整包合盖密封(涂胶/螺栓拧紧)-最终测试(线末检测、电气测试、绝缘性检测、充电等)-密封测试-下线(见图4)。

4)AGV在电池包生产中的应用,近年来,新能源得到飞速发展,AGV柔性化满足了新能源汽车及动力电池产业对自动化的要求,逐渐被广泛应用。

AGV新能源电池包组装PACK生产线的应用,可提升生产效率、降低生产成本、并实现生产制造的数字化、柔性化甚至智能化。AGV组成的生产线可以实现灵活多变的工艺及编排,很好地实现不同品种产品的生产,在产品变更工艺布局调整中,大幅降低改造成本和周期。

这部分重点关注两个方面:①保证电池装配线安全,涉及安全硬件、操作安全管理、运行安全管理等。②控制AGV与节拍的矛盾,涉及缓存、交通管制点等,在保证安全的前提下,缩短运输设备在无工位区间内的运行时间。

5)电池密工艺,目前有两种,一种是螺栓拧紧,另一种是涂胶+FDS。

①螺栓拧紧:电池包上盖附着一层发泡密封圈,通过螺栓拧紧将上下壳体联结。优点是无需涂胶、工艺简单;缺点是一段时间后密封圈容易老化,密封性能下降,将来优化改进,还需加些涂胶。

②涂胶+FDS:先在上壳体由机器人涂敷一层密封胶水,再由机器人将上盖放置在下壳体上,通过FDS工艺进行合盖。优点是长期密封性好,缺点是自动化精度要求高,拆卸困难,工艺较复杂。

图5铝合金热熔自攻螺纹钏接

铝合金热熔自攻螺纹钏接:FDS是flow-drillscrews的缩写,是通过螺钉的高速旋转软化待联结的板材,并在巨大的轴向压力作用下挤压并旋入待联结板材,最终在板材与螺钉之间形成螺栓联结(见图5)。

图6德国GUEHRING为电动机壳体设计的刀具

6)刀具,很多刀具制造厂积极与主机厂合作,比如德国MAPAL、GUEHRING及WALTER,他们共同规划工艺方案,设计用于电动汽车加工的创新刀具。笔者与德国GUEHRING公司有很好的沟通交流,GUEHRING成立专门的研究电动市场小组,研发了多款加工电动汽车的新型刀具,比如为电动机壳体加工设计的刀具(见图6)。

图7MAPA的PCD铳刀(上)图8MAPAL螺旋刃铳刀(下)

德国MAPAL为加工不同类型的电池壳体提供PCD铳刀(见图7)和油雾润滑技术,实现无振刀加工高度复杂的薄壁电池壳体JMAPAL还提供加工电动汽车铝制涡轮用的螺旋刃铳刀(见图8)

3.对电动汽车未来发展和制造的看法

新能源不可否认是未来的发展方向,它要受到安全、节能及环保的检验,而安全对于任何技术路线都有绝对的否决权。现在预测还是太早,只能摸着石头过河。

丰田汽车公司制定新能源汽车发展趋势图,2050年是传统能源汽车的终点。

然而德国科技界普遍认为,电动汽车市场方兴未艾,但取代的说法尚且太早,专家预测,即使20年后,燃油车依旧占据市场3/4。未来电动汽车的制造技术将是一个渐进的发展过程,涉及产品、工艺、设备、刀具和材料等,产品一定是主导作用,电池的制造和装配技术有很多创新的变化,另外数字化技术、智能制造技术以及3D打印技术也将会广泛应用。

原文链接:https://news.yiche.com/hao/wenzhang/44104274/